Introduzione

Wikipedia definisce il Circuito Stampato in questo modo

In elettronica un Circuito Stampato, anche conosciuto come PCB ("printed circuit board" in inglese), è un supporto utilizzato per interconnettere tra di loro i vari componenti elettronici di un circuito tramite piste conduttive incise su di un materiale non conduttivo.

In questo post descrivo passo per passo come realizzo i circuiti stampati (PCB) a casa per montaggio THT (through hole technology).

Esistono molte tecniche [qui] per la realizzazione di PCB. Questo post non vuole e non puo' essere esaustivo.

Il post tratta solo la tecnica che uso io per realizzare i PCB per i miei progetti.

Nota:

Nel processo descritto in questo post ci sono molti fattori che possono influenzare il risultato finale, tipo la carta utilizzata, la stampante utilizzata e soprattutto la manualita'. Pertanto i passi che descrivono devono essere adattati allo stile personale ed il risultato finale non potra' essere esattamente uguale al mio, ma spero migliore !! :)

Tecnica del Toner Transfer

Questa tecnica non richiede particolari apparecchi per la realizzazione di un PCB. In particolare tramite l'uso di una stampante laser o fotocopiatrice si stampa il circuito su della carta poco porosa ed assorbente (carta fotografica, carta patinata) e poi tramite una sorgente di calore si trasferisce il toner deposittato dalla stampante sulla carta alla basetta ramata.

La tecnica e' puttosto semplice ma anche soggetta a molti errori. Chiaramente stiamo parlando di una tecnica casalinga che puo' solo funzionare con PCB di bassa complessita'.

Materiale

Di seguito la lista del materiale che ho utilizzato per la realizzazione del PB- Carta fotografica Glossy

- Nastro adesivo

- Penna/Matita e Righello

- Taglierino

- Basetta Ramata

- Paglietta Abrasiva

- Pennarello indelebile

- Acido muriatico

- Acqua Ossigentata 36 volumi

- Alcool denaturato

- Acetone per unghie

Strumenti

Di seguito la lista degli strumenti che ho utilizzato per la realizzazione del PB- Stampante Laser

- Plastificatore a caldo

- Trapanino

- Punta da 0,8 mm

- Chiodo o Bulino

- Multimetro

- Contenitore di plastica

Sequenza passi da eseguire

Di seguito la sequenza di passi che ho eseguito per la realizzazione del PCB- Progettazione circuito stampato

- Stampa circuito stampato su carta fotografica

- Taglio e rifinitura della carta fotografica

- Preparazione basetta ramata

- Applicazione carta fotografica su basetta ramata

- Toner transfer

- Raffreddamento e rimozione carta fotografica

- Ispezione transfer e correzione difetti

- Taglio basetta ramata

- Erosione basetta ramata

- Pulizia basetta PCB

- Foratura basetta PCB

- Verifica piste

Realizzazione passo passo del PCB

Di seguito la sequenza e il dettaglio dei passi che ho eseguito per la realizzazione del PCB

1- Progettazione circuito stampato

Questo primo passo non e' strettamente necessario per la realizzazione del PCB. In altre parole per eseguire i passi successivi si puo' usare un PCB progettato da se oppure usarne uno disponibile in rete realizzato da altre persone.

Per realizzare il layout del PCB si puo' usare un qualsiasi software EDA tipo fritzing, kicad o eagle.

Qui una lista piu' dettagliata di software per disegno PCB

In ogni caso condivido qui il progetto fritzing e il circuito stampato in formto PDF usato in questo post.

|

Fritzing PCB |

|

| PCB Layout da stampare |

Qui e' possibile scaricare il PDF del PCB che ho realizzato in questo post.

Nota:

Se realizzate il layout del PCB da voi assicuratevi di stampare il file che fritzing chiama "...._etch_copper_bottom". Questo e' importante per ottenere la basetta come originariamente progettata.

2- Stampa circuito stampato su carta fotografica

Ora che ho il file PDF del layout del mio circuito effettuo una stampa con la stampante laser su carta fotografica.

Nota:

E' molto importante utilizzare una stampante laser (oppure una fotocopiatrice) in quanto la tecnica si basa sul trasferimento del toner.

Se si utilizza una stampante a getto o comunque diversa dalla laser i passi seguenti non sono applicabili

E' molto importante impostare la stampante in maniera corretta in modo da stampare il PCB con le giuste proporzioni (1:1) altrimenti in fase di montaggio (non trattata in questo post) si avranno grossi problemi in quanto le piazzole saranno ad una distanza maggiore o minore del previsto.

Sulla mia stampante i settaggi corretti sono qui raffigurati. Su altre stampanti ci dovrebbero essere dei settaggi simili

Nota:

Suggerisco di disabilitare qualsiasi unzione o impostazione di risparmio toner. Piu' toner viene depositato sulla carta fotografica e migliore sara' il risultato finale.

Questo e' il risultato dopo la stampa, come indicato sopra, su carta fotografica.

Nota:

E' molto importante utilizzare una carta fotografica di tipo glossy che quindi e' poco porosa ed assorbe molto poco il toner della stampante.

La stampante, tramite un processo termico, deposita il toner sulla carta fotografica. Siccome la carta e' poco porosa il toner non viene realmente assorbito dalla carta. Questo fatto ci permette nei passi successivi di staccare il toner dalla carta e di depositarlo sulla piastrina ramata.

3- Taglio e rifinitura della carta fotografica

Con il righello e la penna/matita traccio in maniera accurata i contorni della basetta rispettando le misure stabilite in fase di progettazione del PCB.

Poi con il taglierino/forbici taglio la carta seguendo i bordi che ho tracciato sopra

E' possibile che se il taglierino non e' ben affilato si creino delle piccole sbavature lungo i bordi del taglio. Anche se le sbavature non creano nessun particolare problema, con un paio di forbici rifinisco ed elimino le sbavature in modo da ottenere un buon lavoro.

4- Preparazione basetta ramata

Una basetta ramata normalmente e' costituita da uno strato di supporto (bachelite, vetronite, vetroresina) su cui viene depositato un sottile strato di rame (20/30 micron).

Il lato del supporto serve per il montaggio dei componenti del circuito, mentre il lato rame, in quanto conduttivo, serve per le saldature e l'interconnessione dei vari componenti utilizzati nel circuitoche si sta realizzando.

La basetta nuova e' completamente ricoperta di rame e all'inizio, in funzione delle condizioni di stoccaggio, puo' essere piu' o meno ossidata o sporca. Infatti basta toccarla con le mani per depositare l'inpercettibile strato di grasso che abbiamo sulle dita sul rame.

Nota:

Al fine di ottenere un buon risultato e' molto importante pulire bene la basetta lato rame prima di procedere con i passi successivi.

Con la paglietta abrasiva strofinare energicamente il lato rame per una superficie piu' ampia rispetto al nostro PCB. In questo modo siamo sicuri che tutta l'area che sara' ricoperta dalle nostre tracce e' pulita e priva di grassi o polvere.

La parte di rame su cui si e' strofinata la paglietta deve risultare luccicante e piu' chiara rispetto al resto della basetta.

Chiaramente con la paglietta si genereranno delle righe sul rame. Cio' e' normale e non e' assolutamente un problema per la realizzazione e per il buon funzionamento del PCB.

5- Applicazione carta fotografica su basetta ramata

In questo passo devo fissare la carta fotografica su cui ho stampato il circutio, sulla basetta ramata assicurandomi che le piste di toner siano a contatto con il rame.

Quindi in pratica giro la carta in modo da vedere il lato bianco e la posiziono sulla basetta sull parte che ho pulito al punto #4.

Allineo in modo preciso la carta con i lati della basetta.

A questo punto, con dei piccoli pezzi di nastro adesivo, fisso la carta alla basetta in modo che non si muova.

Nota:

E' molto importante per un buon risultato finale che la carta sia fissata sulla basetta in modo stabile e che non si muova in nessun caso. In caso contrario si otterranno delle piste inprecise e poco efficaci.

Come si vede in figura ho fissato la carta sulla basetta, con 4 pezzi di nastro adesivo. L'adesivo sui lati e' ripiegato in modo da aderire sulla faccia opposto della basetta.

6- Toner transfer

Questo passo e' essenzialmente l'inverso di cio' che ha fatto la stampante al passo #2. Lo scopo di questo passo e' di riscaldare il toner che e' presente sulla carta fotografica e far si che si depositi sulla basetta di rame.

Per far questo e' necessario usare una fonte di calore senza fiamma in modo da scaldare la carta fotografica ed il toner senza bruciarli.

Si possono usare strumenti diversi. Io ho usato con successo:

- il ferro da stiro

E' importante impostare il ferro da stiro in modalita' "secco" senza vapore alla massima temperatura.

Si posiziona il ferro da stiro con la parte centrale della piastra sopra la piastra ramata (lato rame) e si esercita una leggera pressione per 4/5 minuti.

E' importante fare attenzione anon muovere troppo il ferro per evitare di creare delle tracce imprecise e per far trasferire il toner in modo uniforme.

Non bisogna esagerare con i tempi in quanto si potrebbe bruciare il toner e la carta andando a compromettere i passi successivi. Allo stesso modo non bisogna lasciare il ferro troppo poco altrimenti il trasferimento del toner non e' completo e quindi non tutte le piste vengono correttamente trasferite sul rame andando cosi' a compromettere il risultato finale.

A me e' successo di dover rifare tutti i passaggi anche 3 o 4 volte in quanto lasciavo il ferro troppo a lungo o troppo poco.

Nota:

I tempi che ho menzionato sono indicativi. Ci sono vari fattori che possono allumgarli o accorciarli, quali lo spessore del panno, la potenza del ferro, la temperatura del ferro,lo spessore del rame, lo spessore della basetta, la quantita' di toner da trasferire. Fate i vostri esperimenti e trovate le impostazioni corrette in base al materiale che avete ed al vostro circuito.

- la piastra per capelli

Per la piastra io mi trovo bene sull'impostazione 200 gradi.

L'uso della piastra e' un po' piu' macchinoso rispetto al ferro in quanto la larghezza della piastra generalmente e' inferiore alla larghezza del circuito. Per tale motivo bisogna spostare la piastra ad intervalli regolari in modo da coprire tutta la supercice che si vuole riscaldare.

Io parto da un lato e tengo la piastra premuta per 40 secodi, poi la sposto a sinistra in modo da coprire una porzione di basetta ancora fredda. Ripeto fino a quando raggiungo il lato opposto.

Poi giro la basetta e' ripeto in senso perpendicolare con 30 secondi. Infine giro ancora una volta la basetta e ripeto con 10 secondi.

Nota:

I tempi che ho menzionato sono indicativi. Come per il ferro da stiro ci sono vari fattori che possono allumgarli o accorciarli. Fate i vostri esperimenti e trovate le impostazioni corrette in base al materiale che avete ed al vostro circuito.

Come si vede dalle figure in entrambi i casi ho utilizzato un panno di lino/cotone tra il ferro/piastra e la basetta ramata per evitare di sporcare la piastra di metallo con il nastro adesivo sciolto.

- il plastificatore a caldo

Recentemente ho iniziato ad usare il plastificatore a caldo per trasferire il toner ed ho ottenuto degli ottimi risultati con un livello di praticita' superiore al ferro ed alla piastra.

Ho fatto scaldare il plastificatore (attendendo l'accesione del led verde) e poi ho fatto passare la piastra per 10 volte in senso verticale (come indicato in figura).

Ora ho girato la piastra in senso orizzontale e l'ho fatta passare per altre 10 volte.

Nota:

Alcuni plastificatori potrebbero non scaldare abbastanza per trasferire completamnete il toner.

Nota:

Indipendentemente dallo strumento usato per scaldare il toner e' importante ricordarsi che la basetta raggiunge alte temperature ed e' possibile scottarsi le mani. Suggerisco di usare sempe un guanto apposito od un panno di cotone nel maneggiare la basetta e gli strumenti che forniscono calore.

7- Raffreddamento e rimozione carta fotografica

A questo punto ho lasciato a bagno in acqua fredda la basetta calda per 4/5 minuti in modo da raffreddarla e da far ammorbidire la carta.

Ora ho iniziato con molta delicatezza a staccare il nastro adesivo dalla basetta. L'obiettivo e' rimuovere con molta delicatezza la carta in modo che le piste di toner rimangano completamente sul rame.La rimozione del nastro puo' essere fatta fuori acqua.

Dopo che ho rimosso il nastro adesivo ho iniziato con calma e delicatezza a rimuovere con le dita. Quando la carta e' molto bagnata inizia a sfaldarsi, a sbriciolarsi. Ho aiutato questo processo con le dita.

In base al calore trasferito la carta puo' essere piu' o meno aderente al rame.

Il risultato migliore l'ho ottenuto con il plastificatore.

Come si vede in figura non tutta la carta e' venuta via al primo colpo. Nessun problema, ho reimmerso la basetta nell'acqua e con le dita o grattato via la carta residua facendo attenzione a non grattare le piste.

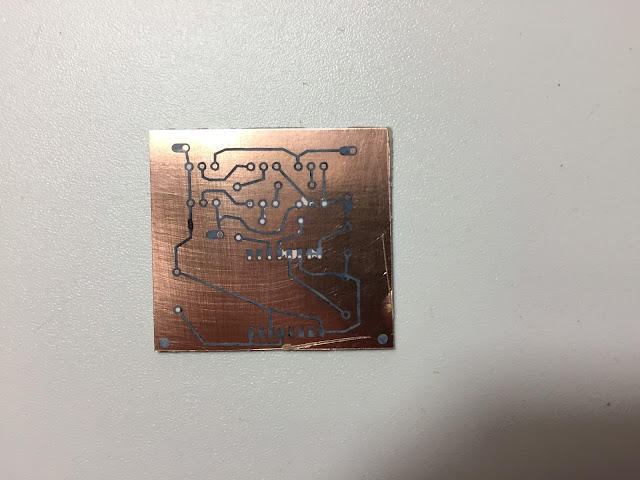

Dopo aver rimosso tutta la carta ho asciugato con cura la basetta da entrambi i lati, ottenendo il risultato in figura.

8- Ispezione transfer e correzione difetti

A prima vista il risultato e' molto buono. In ogni caso e' possibile che qualche piccolo difetto (toner non trasferito completamnete) sia presente.

In effetti ispezionando le tracce con piu' accuratezza ho notato che c'e' 1 difetto (evidenziato in rosso in figura)

Come si il difetto e' minimo ma per evitare problemi successivi correggo il difetto con il pennarello permanente.

Consiglio di usare un pennarello permanente con la punta piu' fine possibile.

Come si vede in figura ho corretto il difetto e completato la pista.

Ora tutte le piste e piazzole sono correttamente trasferite sul rame. Il risultato fino a questo punto e' molto buono.

9- Taglio basetta ramata

A questo punto devo tagliare la basetta in base alle misure corrette.

Per far cio' uso il taglierino ed il righello. Facendo molta attenzione incido il rame lungo il perimetro.

Ripasso il taglierino lungo il solco che si viene a creare piu'e piu' volte (40/50 volte) in modo da incidere sempre piu' a fondo il rame ed il supporto sottostante.

Per agevolare il taglio incido la basetta anche dal lato non ramato

Continuo ad incidere finche' la parte di mio interesse non si stacca dalla basetta di rame ottenendo il risultato in figura

E' possibile che dopo il taglio sia necessario rifinire i bordi magari con una piccola lima e con il taglierino stesso.

Nota:

Il taglierino e' molto tagliente soprattutto per le mani. Fare MOLTA attenzione in questo passaggio ed utilizzare dei guanti o altro tipo di protezione.

10- Erosione basetta ramata

Ora la nostra basetta e' pronta per l'incisione o erosione. In pratica ora dobbiamo rimuovere tutto il rame che e' rimasto scoperto. In questo modo il rame che e' coperto dal toner (piste e piazzole) non verra' rimosso.

Per far cio' ci sono vari metodi [qui] basati su processi chimici o fotografici. Negli anni ne ho provati vari ma per i miei gusti il migliore e' il metodo che utilizza una miscela di Acido Muriatico e Acqua ossigentata.

Questio metodo e' veloce, poco costoso, pulito, basato su liquidi di facile reperibilita' e facilmente realizzabile a casa.

In particolare io uso una miscela composto al 50% dal comune Acido Muriatico (disponibile al supermercato) e al 50% da Acqua Ossigenata a 36 volumi (disponibile in farmacia).

Nota:

La miscela e' molto corrosiva quindi maneggiatela con cura. Usate un paio di guanti, una protezione per gli occhi e non respirati gli eventuiali gas sprigionati in maniera diretta.

Inoltre fate molta attenzioni a vestiti e oggetti/mobili della casa.

Inoltre fate molta attenzioni a vestiti e oggetti/mobili della casa.

Ora preparo la miscela per incidere il PCB e la verso in un semplice contenitore di plastica (il contenitore deve essere largo abbastanza da permettere al liquido di coprire completamente il PCB)

A questo punto immergo il PCB nel contenitore ed il processo di erosione inizia immediatamente.

L'erosione avviene abbastanza velocemente e parametri quali temperatura del liquido, quantita' del liquido, quantita' di rame da incidere i tempi possono variare. Io ho eroso questa basetta circa 20 minuti (il liquido era molto freddo siccome era in balcone). In altri casi ho eroso basette in 4/5 minuti.

Vi consiglio di fare le prove e di trovare il tempo piu' adatto.

In ogni caso il processo puo' essere facilmente ispezionato e si vede ad occhio l'avanzamento.

In questa figura siamo all'inizio del processo e come si vede ci sono gia' delle bollicine sulla superfice ramata.

Dopo pochi minuti il rame inizia ad essere intaccato dalla miscela corrosiva. Normalmente l'erosione inizia dai bordi della basetta

Il processo di erosione continua andando a rimuovere altre parti di rame e non intaccando le parti coperte dal toner nero

Infine tutto il rame e' stato rimosso e la basetta e' pronta per il passo successivo

Nota:

Durante il processo verifico la basetta varie volte per vedere se tutto il rame e' stato rimosso. Verso la fine del processo possono esserci ancora delle piccolissime aree di rame. Quindi lascio la basetta immersa ancora per qualche minuto finche' tutto il rame e' rimosso.

In aggiunta spesso faccio girare il liquido per accelerare un po' il processo.

In aggiunta spesso faccio girare il liquido per accelerare un po' il processo.

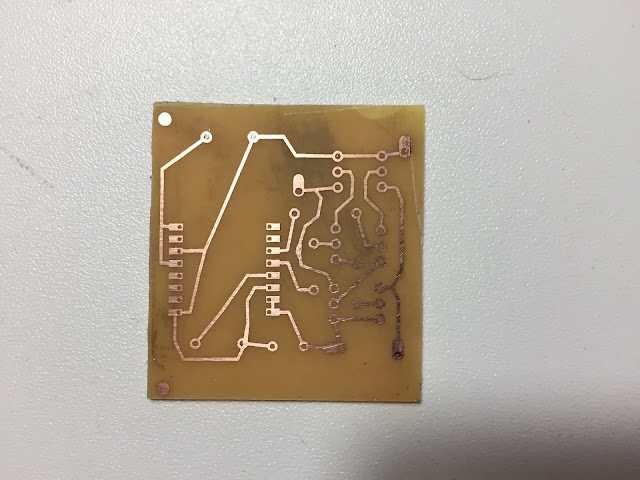

11- Pulizia basetta PCB

A questo punto rimuovo la basetta dal contenitore di plastica e la lavo sotto abbondante acqua corrente per alcuni istanti. In questo modo mi assicuro di rimuovere ogni residuo di miscela corrosiva in modo da poter lavorare sulla basetta per i passi successivi.

Ora elimino il residuo di toner ancora presente sul PCB usando del comunissimo acetone per unghie ed un pezzo di carta da cucina. Normalmente verso un po' di acetone sulla basetta e lo lascio agire per alucni secondi prima di strofinare con la carta.

Come si vede in figura il toner e' completamente rimosso ed ora tutte le piste di rame sono ben visibili. Ispeziono la basetta per assicurarmi che tutte le piste siano complete e non ci siano erosioni non volute.

Ora con l'alcool pulisco la faccia opposta dai residui di colal del nastro adesivo. In questo modo il lato componenti rimane puliti per un buon risultato finale.

12- Foratura basetta PCB

Ora la basetta e' quasi pronta, e' il momento di forare le piazzole per il successivo montaggio dei componenti.

Prima di forare con il trapano faccio la bulinatura dei fori. Siccome al momento non ho un bulino ho utilizzato un piccolo chiodi di acciaio con ottimi risultati.

Con un piccolo martellino ed il chiodo/bulino creo un piccolo incavo per ogni foro. Lo scopo e' di creare una piccola sede per la punta del trapano per non farla scivolare e per effettuare un foro migliore

A questo punto dispongo la basetta su un piccolo supporto (polistirolo o altro) ed inizio a forare con la punta da 0,8 mm ogni singola pizzola

Nota:

Questo lavoro viene molto meglio con il trapano a colonna. Tuttavia siccome non ne possiedo uno uso un picoolo trapano da modellismo con una punta da 0,8 mm ottenendo degli ottimi risultati.

Si puo' forare anche con punta da 1mm ma bisogna fare molta attenzione a non rimuovere il rame della piazzola altrimenti poi la saldatura sara' problematica

Si puo' forare anche con punta da 1mm ma bisogna fare molta attenzione a non rimuovere il rame della piazzola altrimenti poi la saldatura sara' problematica

Ed ecco la basetta completamente forata

13- Verifica piste

Come passo finale tramite l'uso del multimetro mi assicuro che tutte le piste conducano correttamente e non ci siano interruzioni.

Nota:

Alcune volte mi e' capitato che alcune piste fossero interrotte causa troppa erosione. In questi casi ho aggiustato la pista con un piccolo spezzone di filo molto fine e con il saldatore andando cosi' a ripristinare al continuita' elettrica delle piste

Conclusioni

Il metodo qui descritto non e' molto complicato, si puo' realizzare a casa senzxa particolari problemi ed utilizza materiale di facile reperibilita' ed a basso costo.

Per quanto mi riguarda ha tutte le caratteristiche per la creazione di PCB a casa per i miei progetti hobbystici.

Come detto all'inizio esistono vari metodi, ognuno con pregi e difetti, qui ho fatto vedere passo passo il metodo che uso io nella speranza che possa essere utile a qualcuno.

Se trovate delle migliorie fatemi sapere, sono sempre ben disposto a nuove idee.

Per quanto mi riguarda ha tutte le caratteristiche per la creazione di PCB a casa per i miei progetti hobbystici.

Come detto all'inizio esistono vari metodi, ognuno con pregi e difetti, qui ho fatto vedere passo passo il metodo che uso io nella speranza che possa essere utile a qualcuno.

Se trovate delle migliorie fatemi sapere, sono sempre ben disposto a nuove idee.

Risultato più che buono. Aggiungo che si può usare qualunque carta liscia, anche già stampata, come quella delle riviste, o di alcuni volantini pubblicitari. Inoltre io preriscaldo il rame col ferro da stiro e successivamente poggio la carta ed eseguo il trasferimento, sempre col ferro. Per tagliare i circuiti io preferisco un simil-Dremel con accessorio lama rotante. Certamente è necessara mano ferma e non distrarsi, altrimenti in teoria ci si può fare molto male. Per rischiare meno esistono anche le troncatrici da modellismo, tipo Proxxon. Il taglierino è a mio avviso troppo lento e scomodo.

RispondiEliminaBravo ottimo lavoro e ottima descrizione.

RispondiEliminaBravo Antonio veramente utile, professionalmente descritto, il tuo progetto per la realizzazione di pc.

RispondiEliminaCordialita I5OON pietro